铝液真空抬包安全装置

技术领域

本新型涉及一种铝液抬包装置,尤其涉及一种安全性高的铝液真空抬包装置。

背景技术

真空抬包是冶金行业常用的一种周转设备,是用钢铁外壳内衬耐火材料制成的较大型密封容器,靠其上自带的负压产生装置使抬包内产生一定的真空度,以把冶炼好的液态铝、镁等金属从电解槽内抽出并转运至其它地方。钢铁冶炼行业大多使用开口抬包,而真空抬包更多地应用在铝、镁等有色金属冶炼行业,它们的区别在于真空抬包有包盖而且能产生真空方便把低处的液态金属吸取上来,兼有吸取和转运功能,而开口抬包只有转运功能。真空抬包只在吸取液态金属时产生很小的负压,在绝大多数时间内都是常压状态,因此它并不属于压力容器的范畴。

铝铸件广泛的应用于汽车、航空和动力机械中,企业为了能够提高生产效率,广泛采用铝水转运包的方式运送原材料,节省了熔化铝的时间,降低的原材料成本,在使用过程中,目前真空抬包的吸入口和倒出口分列于包体前后,在进行吸入和倒出动作时,均需要使用起吊设备吊起真空抬包并使之倾转一定角度,并随包内液面高度缓慢调整角度,真空抬包的倾转方式分为手动倾转和电动倾转两种。电动抬包是在手动基础上增加了电机减速装置,大大降低了操作时的劳动强度,由于装运的都是高温液态金属,包体外壳温度较高,有出现烫伤工作人员的风险,另外具有吊臂的真空抬包在运输前放置到运输车上的过程中以及在运输途中,必须将吊臂锁住,防止其抬起时吊臂旋转落下,真空抬包重心偏移而导致包体倾翻的危险,另外在倒铝作业时,真空抬包倾转一定角度,出铝口出铝时铝液有溢出的风险,针对这些问题,有必要开发一种安全性高的铝液真空抬包装置。

新型内容

本新型所要解决的技术问题在于:普通铝液抬包在倒铝液时采用倾斜倾转的方式出铝,吊臂承重大易出现损坏而导致事故的发生,并且铝液为高温液态金属,铝液抬包外表面温度高,都有烫伤工作人员的风险,安全性差。

为解决上述技术问题,本新型的技术方案是:一种安全性高的铝液真空抬包装置,包括包体、包盖体、引射器、热电偶温度感应器、吸铝管、人孔和进气管,所述包体还包括包板、包衬、电加热组件,所述包盖体设有包盖、包盖衬,所述引射器位于包盖体上端,所述引射器用于抽出铝液真空抬包内部的气体来降低抬包内气压,所述引射器下端吸入口设置有阀门,所述热电偶温度感应器位于包盖体上端,所述热电偶温度感应器用于测量铝液真空抬包内部铝液的温度,所述热电偶温度感应器还具有时钟及报警功能,所述吸铝管贯穿包盖体,所述吸铝管用于将铝液从电解槽运送至铝液真空抬包内,所述吸铝管与包盖体之间设有密封装置,所述吸铝管同时还用于将铝液从铝液真空包内运送出来用于浇注,所述人孔用于工作人员进入铝液真空抬包内部进行清理或者查看内部情况,所述进气管用于向铝液真空抬包内部充气增大抬包内部空气压力。

与现有技术相比,这种安全性高的铝液真空抬包装置,安全性高,性能稳定可靠,操作简单方便,其外侧设置的外包板及其加强板大大增加了包体的强度,有效避免了包体受力变形而导致的其与包盖体之间的密封问题,同时有效防止内包板的温度高而伤及工作人员,其次设置于包盖体上端面的温度感应器具有时钟及报警功能,有效防止铝液温度过低而影响生产,另外真空抬包的吸铝管用于铝液的吸入口同时也是出铝口,结构简单,成本低。

本新型进一步的改进如下:

进一步的,所述包板还包括内包板、外包板、设与两者之间的加强板和底部的方管,所述加强板均布于内包板外侧,所述外包板设有均布于其周围的挂钩,所述外包板用于增加包板的强度和隔离内包板以防高温烫伤工作人员,所述底部的方管用于叉车运输的车叉进入口,包板上端设有法兰边,所述法兰边上端面设有环形凹槽用于放置密封圈,所述外包板的设置大大增加了包体的强度。

进一步的,所述包衬覆盖于包板内表面形成一个上端开口的容腔,所述包衬采用高铝质耐火浇注材料,所述包衬采用浇注料整体浇注的方式有利于延长包体的使用寿命。

进一步的,所述电加热组件位于包衬容腔的底部,所述电加热组件用于预防铝液温度下降过快而将影响浇注,所述电加热组件通电线缆贯穿包盖体,所述线缆与包盖出线孔之间设有密封装置,所述电加热组件省去了由于铝液温度低而需进行回炉加热或者打开包盖体进行加热的工序。

进一步的,所述包盖上端面设有若干加强筋,所述包盖下端面还设有法兰边,所述法兰边设有一环形凹槽,所述环形凹槽与包体上的环形凹槽相对应,所述环形凹槽内嵌入密封圈,所述密封圈的嵌入设计能够有效加强包盖的密封性。

进一步的,所述热电偶感应器的时钟功能用于记录抬包内铝液的存放时间,所述热电偶感应器的报警功能用于铝液降温过快或者温度过低时的报警提醒。

进一步的,所述吸铝管包括两个弯头管和若干个大小不同的直管,所述吸铝管外侧面还是设有保温层,所述保温层用于避免位于抬包外侧的吸铝管内铝液降温过快凝固而堵塞吸铝管。

进一步的,所述进气管贯穿包盖体,所述进气管上端设有阀门,所述进气管与包盖之间设有密封装置,所述进气管下端为L形,所述进气管用于向抬包内通入高压气体利用内外压力差将铝液从抬包内通过吸铝管压出达到出铝水的功能。

附图说明

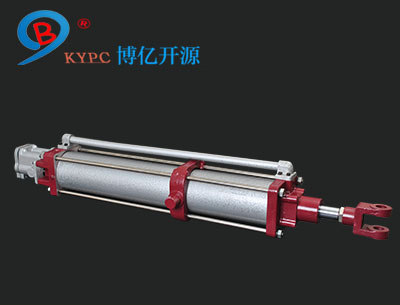

图1示出本新型正视图

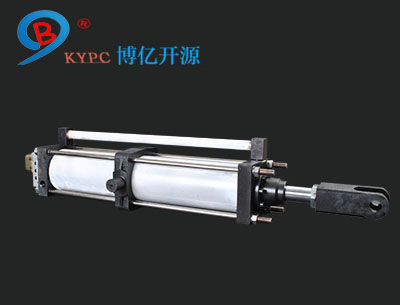

图2示出本新型俯视图

图3示出本新型包盖法兰边正视图

包体1、包盖体2、引射器3、热电偶温度感应器4、吸铝管5、人孔6、进气管7、包板11、包衬12、电加热组件13、包盖21、包盖衬22、加强筋211、内包板111、外包板112、加强板113、挂钩1121、方管114、法兰边115、密封圈116、环形凹槽1151、法兰边212、第二环形凹槽213、弯头管51、直管52、保温层53。

具体实施方式

如图所示,一种安全性高的铝液真空抬包装置,包括包体1、包盖体2、引射器3、热电偶温度感应器4、吸铝管5、人孔6和进气管7,所述包体1还包括包板11、包衬12、电加热组件13,所述包体1和包盖体2通过均布于其法兰边上的螺纹孔螺纹相连,所述包盖体2设有包盖21、包盖衬22,所述引射器3位于包盖体2上端,所述引射器3下端吸入口设置有阀门,所述引射器3用于抽出铝液真空抬包内部的气体来降低抬包内气压,所述热电偶温度感应器4位于包盖体2上端,所述热电偶温度感应器4用于测量铝液真空抬包内部铝液的温度,所述热电偶温度感应器4还具有时钟及报警功能,所述吸铝管5贯穿包盖体2,所述吸铝管5用于将铝液从电解槽运送至铝液真空抬包内,所述吸铝管5与包盖体2之间设有密封装置,所述吸铝管5同时还用于将铝液从铝液真空包内运送出来用于浇注,所述人孔6用于工作人员进入铝液真空抬包内部进行清理或者查看内部情况,所述进气管7用于向铝液真空抬包内部充气增大抬包内部空气压力。

所述包板11还包括内包板111、外包板112、设与两者之间的加强板113和底部的方管114,所述加强板113均布于内包板111外侧,所述外包板112设有均布于其周围的挂钩1121,所述外包板112用于增强包板11的强度和隔离内包板111以防高温烫伤工作人员,所述底部的方管114用于叉车运输的车叉进入口,包板11上端设有法兰边115,所述法兰边115上端面设有环形凹槽1151用于放置密封圈116,所述外包板112的设置大大增加了包体1的强度。

所述包衬12覆盖于内包板111内表面形成一个上端开口的容腔,所述包衬12采用高铝质耐火浇注材料,所述包衬12采用浇注料整体浇注的方式有利于延长包体的使用寿命。

所述电加热组件13位于包衬12容腔的底部,所述电加热组件13用于预防铝液温度下降过快而影响浇注,所述电加热组件13的通电线缆贯穿包盖体2,线缆与包盖21出线孔之间设有密封装置,所述电加热组件13省去了由于铝液温度低而需进行回炉加热或者打开包盖体2进行加热的工序。

所述包盖21上端面设有若干加强筋211,所述包盖21下端面还设有法兰边212,所述法兰边212设有第二环形凹槽213,所述第二环形凹槽213与包体1上端的环形凹槽1151相对应,所述环形凹槽1151和第二环形凹槽213内嵌入密封圈116,所述密封圈116的数量为4个,所述密封圈116的嵌入设计能够有效加强包盖体2的密封性。

所述热电偶感应器4的时钟功能用于记录抬包内铝液的存放时间,所述热电偶感应器4的报警功能用于铝液降温过快或者温度过低时的报警提醒,有利于生产管理过程中抬包的安排使用。

所述吸铝管5包括两个弯头管51和三个大小不同的直管52,所述吸铝管外侧面还设有保温层53,所述保温层53用于避免位于抬包外侧的吸铝管5内铝液降温过快凝固而堵塞吸铝管5,所述吸铝管5与包盖体2之间设有密封装置。

所述进气管7贯穿包盖体2,所述进气管7上端设有阀门71,所述进气管7与包盖体2之间设有密封装置,所述进气管7下端为L形,所述进气管7用于向抬包内通入高压气体并利用内外压力差将铝液从抬包内通过吸铝管5压出达到出铝水的功能。

工作时,锁紧包体和包盖体螺钉,关闭人孔、进气管阀门,打开引射器阀门,将吸铝管插入电解槽内,打开引射器将真空抬包内气体抽出,受气压压力差的作用,铝液从电解槽中被吸铝管吸入真空抬包内,达到吸铝的目的,当真空抬包被运输至生产时,只需要关闭引射器阀门,打开进气管阀门,并通过进气管充入高压气体,通过真空抬包的内外气压差,铝液在真空抬包内通过吸铝管被压出抬包,出铝时可以通过控制进气量来控制出铝的速度,这种真空抬包在抬起的时候无需将抬包做倾转运动即可完成出铝作业,安全性高并且性能稳定可靠,出铝流量控制简单方便,并且省去了出铝管及其焊接所带来的风险,同时外包板的设置大大加强了包体的强度,可以有效避免包体与包盖之间密封不良的问题。