当前位置:郑州博亿开源自动化设备有限公司 > 新闻动态 > 正文

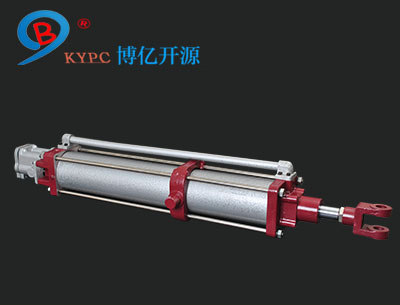

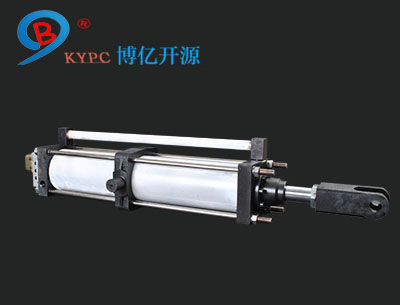

实时测距打壳气缸

文章出处:郑州博亿开源发表时间:2016-12-26

目前,常规打壳气缸均为一次加压冲击,其严重不足之处在于:在打壳信号发出后,打壳头的运动轨迹无法追踪,没有反馈回路,槽控机在不知道打壳是否成功的情况下就进行下料操作,会破坏物料平衡,导致无法正常进行下料电解,且无法进行打壳深度控制,在此情况下容易加大壳头包的形成。而磁致伸缩型气缸内部的传感器采用磁反馈回路,无法在强磁电解车间使用,这使得目前电解铝行业打壳气缸行程控制一直处于空白状态。

为了解决此问题,郑州博亿开源自动化设备有限公司提供一种能实时检测活塞的运动状态和行程以测量出打壳深度的实时测距打壳气缸。技术方案:一种实时测距打壳气缸,其包括缸筒及活塞杆,其特点是传感器连接杆固定于缸筒内与活塞杆相对的侧壁上,传感器连接杆的一端通过传感器引线电缆与控制电路板相连,另一端末固定有传感器探头;检测板的一端固定于活塞杆,另一端穿过传感器探头并与传感器连接杆相对设置,且检测板上匀设有检测孔,以随着活塞杆的运动带动检测板运动,使传感器探头探测检测孔通过时产生脉冲信号,并经传感器引线电缆传至控制电路板。

传感器探头为U型,包括凹槽、传感器发射管及传感器接收管,该传感器发射管及传感器接收管分别对应设置于该凹槽的二槽壁上。

感器连接杆为U型杆,具有二连杆,该传感器探头的二槽壁对应固定于该传感器连接杆的二连杆末端。

活塞杆具有容置空间,该检测板的一端固定于该容置空间内。

如此,本打壳气缸在活塞连杆运动时,检测孔会依次通过传感器探头,传感器便能检测出打壳气缸的活塞运动状态和行程。本打壳气缸克服了传统打壳气缸无法测量打壳深度的问题,同时也解决了磁致伸缩位移气缸在电解车间的强磁环境下无法工作的弊端,能将电解工艺中打壳深度的控制与工艺中下料的物料平衡相结合,使得电解槽的打壳气缸更加智能化,工作性能更加可靠。本打壳气缸工作安全可靠、维护检修方便、抗干扰性能优良,且能提高铝电解的生产效率、降低成本。

下一篇:电解槽消音打壳气缸上一篇:双向增压节能打壳气缸