电解铝打壳气缸监控系统

电解铝生产中需要进行打壳工艺,一般采用气逻辑智能打壳气缸,气逻辑智能打壳气缸有气反馈信号,可使气缸完全伸出后碰到下位开关后自动缩回,缩回后碰到上位开关后 使下腔切断阀处于切断状态,气缸能够停留在上位又不需更多的压缩空气。 但是随着人工成本的提高及智能技术的进步,迫切希望通过传感器对打壳状态及气缸本身进行监控,减少人工巡视及在出故障时能自动应对。现有的气逻辑智能打壳缸不能解决这些问题。

对此,博亿开源公司提供一种用于电解铝打壳气缸的监控系统。与现有技术相比,博亿开源研发的打壳气缸监控系统有益效果:可实时监控气缸的打壳效果及气缸本身的状态,不需要电解工的定时巡视,减少劳动力;槽控机等计算机可以跟据检测到的状况,可以马上提供下一步工作方案,提高工作效率。

附图说明

具体实施方案

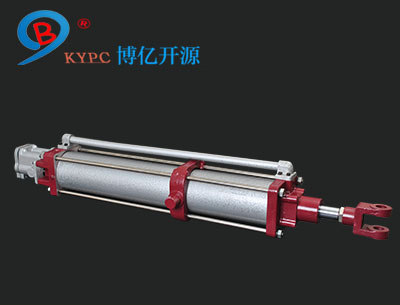

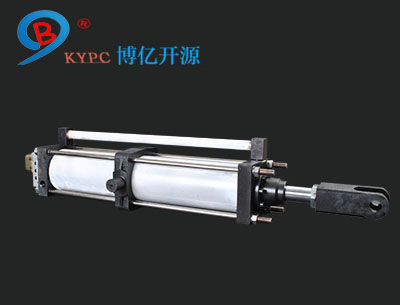

本电解铝打壳气缸的监控系统,包括打壳气缸1、下腔切断阀2、电磁阀3、上位压力开关4、下位压力开关5、下位开关6和上位开关7,打壳气缸1底部的输出端连接锤头,用于打壳,打壳气缸1上下两端的密封端盖内侧分别设置上位开关7和下位开关6,上位开关7和下位开关在气缸的活塞碰到其触杆时会输出气信号。

打壳气缸1的气智能控制模块的信号口连接电磁阀3,电磁阀3为三位两通电磁阀,通过电信号控制电磁阀3工作,进而控制打壳气缸1的气逻辑系统进行工作,打壳气缸1的进出气端口和电磁阀3之间的管路上设置下腔切断阀2。

上位开关7和下位开关6分别通过管路连接上位压力开关4和下位压力开关5,通过上位压力开关4和下位压力开关5检测上位开关7和下位开关6中的气源信号,将气源信号转变为电信号。

上位压力开关4和下位压力开关5的信号输出接口电连接槽控机等上位计算机,槽控机发出打壳控制信号,电磁阀3开启使打壳气缸下打,上位开关7和下位开关6的气信号通过上位压力开关4和下位压力开关5转为电信号,输送给槽控机等上位计算机。通过槽控机等上位计算机分析电磁阀3的控制信号,以及上位压力开关4和下位压力开关5信号的逻辑关系,判断打壳效果及气缸本身的状态。

以下是正常时的逻辑图:

| 初始 | 打壳开始 | 壳打穿 | 复位 | |

| 打壳电磁阀控制信号 | 0 | 1 | 1 | 0 |

| 上位开关输入 | 1 | 0 | 0 | 1 |

| 下位开关输入 | 0 | 0 | 1 | 1 |

如果出现不是上图的状态,则应是出故障或打壳没完成,根据对三个信号出现跟正常时的差异,可以推断出故障点。

(1)气缸1故障。

初始-打壳开始-打壳电磁阀控制信号01上位开关输入11下位开关输入00

如果已发出电磁阀信号,这时气缸应下打,上位开关应断开,没输出,如还有输出,则是气缸1或其电磁阀3故障。

(2)壳没打穿

初始-打壳开始-壳打穿-打壳电磁阀控制信号011上位开关输入100下位开关输入000

如果在电磁阀3的控制信号有输出的时间段内(即打壳时间,正常设定比打穿壳的所需的时间要长),一直没收到下位开关6的开关信号,则说明气缸1没走到头,壳没打穿。

(3)锤头卡住

| 初始 | 打壳开始 | 壳打穿 | 复位 | |

| 打壳电磁阀控制信号 | 0 | 1 | 1 | 0 |

| 上位开关输入 | 1 | 0 | 0 | 0 |

| 下位开关输入 | 0 | 0 | 1 | 0 |

(4)气缸密封泄漏

跟据前面气逻辑智能打壳气缸的介绍,在没打壳时,下腔切断阀2切断,封住气使气缸停留在上位,如果气缸的密封圈泄露(活塞杆密封,活塞密封泄漏),气缸会下坠,虽然这时下腔切断阀2会打开补充气,使其又升到顶,但上位开关会瞬时失去信号,通过统计失去信号次数,可判断气缸是否泄漏及泄漏程度。

(5)开关故障自诊断(气的行程开关,把气信号转成电信号的压力开关)

如果上位开关7和下位开关6的开关信号同时有输出,证明其中有一个信号是误动作,可能有一个气的行程开关或把气信号转成电信号的压力开关故障。

计算机(槽控机)可以把这些故障信息记录,统计及跟据生产要求,作出下一步行动,如报警,再次发出打壳信号,停止下料,要求维修等。