预焙铝电解槽打壳气缸

在铝电解厂,安装在铝电解槽上部机构的打壳气缸是铝电解生产的重要设备,主要承担打壳、下料的工作。它通过打壳锤头在气缸活塞轴的带动下间断性的敲打电解槽中电解液表面的结壳。目前国内铝电解厂使用的打壳气缸普遍存在打壳锤头击打无力,打壳锤头不能快速收回、故障率高的问题,使打壳锤头在电解液中浸泡时间过长,腐蚀磨损严重,导致打壳锤头更换频繁,降低了生产的连续性,增加了生产成本。而打壳气缸密封圈损坏漏气导致现场噪音污染和降低气体的利用率,导致突发效应增多,槽内物料堆积影响电解槽热平衡,扒出物料的过程中飞扬损失大,造成生产现场污染,使氧化铝单耗增加,原铝质量下滑等情况。上述原因增加了铝电解企业生产的检修和运行成本,也增加了维修人员的劳动强度,影响了铝电解各项工艺技术条件控制,造成电流效率下降、能耗增加。

为此,博亿开源公司提供一种运行可靠、节约能源、故障率低、打壳锤头的腐蚀磨损小、使用寿命长带有一定智能控制的预培铝电解槽的打壳气缸,从而解决现有技术存在的问题。

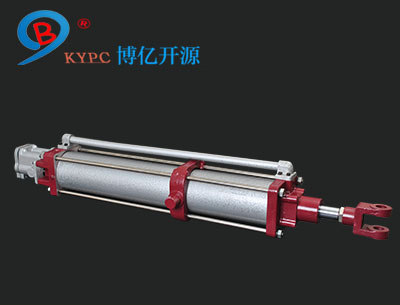

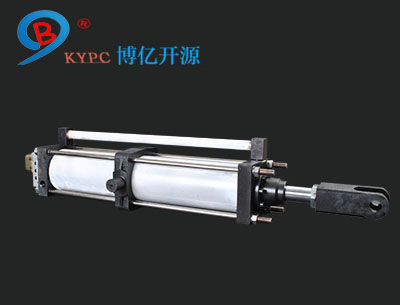

构成:缸体1和装在缸体1中的活塞轴2,缸体1的直径为180mm;活塞轴2连接接头3,接头3连接打壳锤头4;在缸体1的前缸盖内壁上装有压力传感器,压力传感器通过导线与槽控机13相连;在缸体1的上部设有上进气口5、下部设有下进气口6,上进气口5连接上进气阀7,下进气口6连接下进气阀8,上进气阀7和下进气阀8连接控制阀组9;控制阀组9与主控阀10和风压切换阀11相连接,主控阀10、风压切换阀11通过导线连接槽控机13。在缸体1的顶部装有永磁材料制作而成的磁控制锁12,用于在系统停风时对活塞轴2进行自锁,防止打壳锤头4下滑。在操控机13中设有一个红色警示灯和一个绿色警示灯,用于警示打壳过程中的开始和结束。

与现有技术对比,我公司提供的打壳气缸故障率低、运行稳定可靠,运行使用的气压低,并且带有智能控制及报警功能,使用安全可靠,可保证率电解槽生产的平稳运行;打壳锤头的腐蚀磨损小、使用寿命长,有效的降低了铝电解生产的运行成本;本产品将传统的打壳气缸直径由现有的125mm增加到180mm,这样能在正常工作压力(0.20Mpa-0.30Mpa)下有效击穿电解液表面的结壳,不适用管网的大风压,减小了打壳时的排气噪音,降低了气缸的震动幅度,减小了密封件损失,降低了气体消耗量,节约了成本。本产品适用于国内外所用预培铝电解槽上部机构安装的打壳气缸,能适应高温、粉尘、腐蚀、振动等恶劣的工作现场环境,同时也可适用于同样工作性质的工厂、矿山等行业使用。

工作原理如下图所示,打壳时,有槽控机瞬间供电给主控阀,主控阀动作(此时风压切换阀不动作),并通过控制阀组使气缸内的活塞轴向下运动,此时槽控机中的红色警示灯亮,打壳程序开始;当壳面击穿时,活塞轴走完行程,并与装在缸体前端盖上的压力传感器接触,压力传感器发出信号DT至操控机,主控阀得电并动作,通过控制阀组使上进气阀关闭,下进气阀进气,活塞轴换向返回,打壳锤头快速收回,以减少打壳锤头在电解液中浸泡的时间,减少打壳锤头的腐蚀磨损,此时绿灯警示灯亮,打壳程序完毕,定容下料器下料,进入下一循环;